Etapy realizacji projektu

Projekt obejmował trzy następujące etapy:

Główne obszary badawcze obejmują modelowanie numeryczne, modyfikacje elektrody powietrznej ogniwa elektrochemicznego oraz modyfikacje uszczelnień stałotlenkowego elektrolizera SOE.

Metodologia projektu i wykorzystane technologie

W ramach projektu opracowano i zastosowano przełomowe rozwiązania dotyczące wytwarzania komponentów stosów elektrolizerów stałotlenkowych. Kluczowe innowacje obejmowały zastosowanie wysokociśnieniowego wtrysku ceramiki, opracowanego w IEN-PIB do produkcji podłoży ogniw oraz przyrostową technologię druku 3D z past (ang. robocasting) wykorzystywaną do wytwarzania uszczelnień stosu SOE.

W ramach projektu opracowano i zastosowano przełomowe rozwiązania dotyczące wytwarzania komponentów stosów elektrolizerów stałotlenkowych. Kluczowe innowacje obejmowały zastosowanie wysokociśnieniowego wtrysku ceramiki, opracowanego w IEN-PIB do produkcji podłoży ogniw oraz przyrostową technologię druku 3D z past (ang. robocasting) wykorzystywaną do wytwarzania uszczelnień stosu SOE.

W zakresie konstrukcji ogniw tworzących elektrolizer zaprojektowano nowatorskie kompozytowe elektrody powietrzne o zmodyfikowanej mikrostrukturze. Tego typu rozwiązania pozwalają na obniżenie oporności polaryzacyjnej pojedynczego ogniwa oraz poprawę jego charakterystyk elektrochemicznych, co przyczynia się do zwiększenia efektywności ogniw. Opracowanie nowych elektrod powietrznych przynosi korzyści w postaci zmniejszenia poboru mocy elektrycznej na jednostkę wyprodukowanego wodoru oraz obniżenia tempa degradacji ogniw i stosów. W rezultacie docelowe instalacje cechują się dłuższą żywotnością stosów, co zmniejsza częstotliwość ich wymiany oraz obniża koszty utrzymania całego systemu.

Kolejnym kluczowym podzespołem stosów SOE są uszczelnienia, które stanowią znaczącą część kosztów ich wytwarzania. W ramach projektu zaproponowano zastąpienie części kosztownego proszku szklanego ogólnodostępnym technicznym granulatem ceramicznym. Prace nad innowacyjnymi metodami wytwarzania kompozytowych uszczelnień miały na celu zapewnienie wysokiej jakości tych komponentów w produkcji wielkoskalowej, co jest niezbędne dla masowej budowy dużych instalacji elektrolizerów SOE. Dodatkowo w projekcie zoptymalizowany został procesu produkcji uszczelnień, tak aby minimalizować odpady materiałowe, z docelowym wskaźnikiem wykorzystania surowca na poziomie 95%. Realizacja tego celu stanowi istotny czynnik w redukcji kosztów związanych zarówno z wytwarzaniem stosów, jak i całych instalacji elektrolizerów.

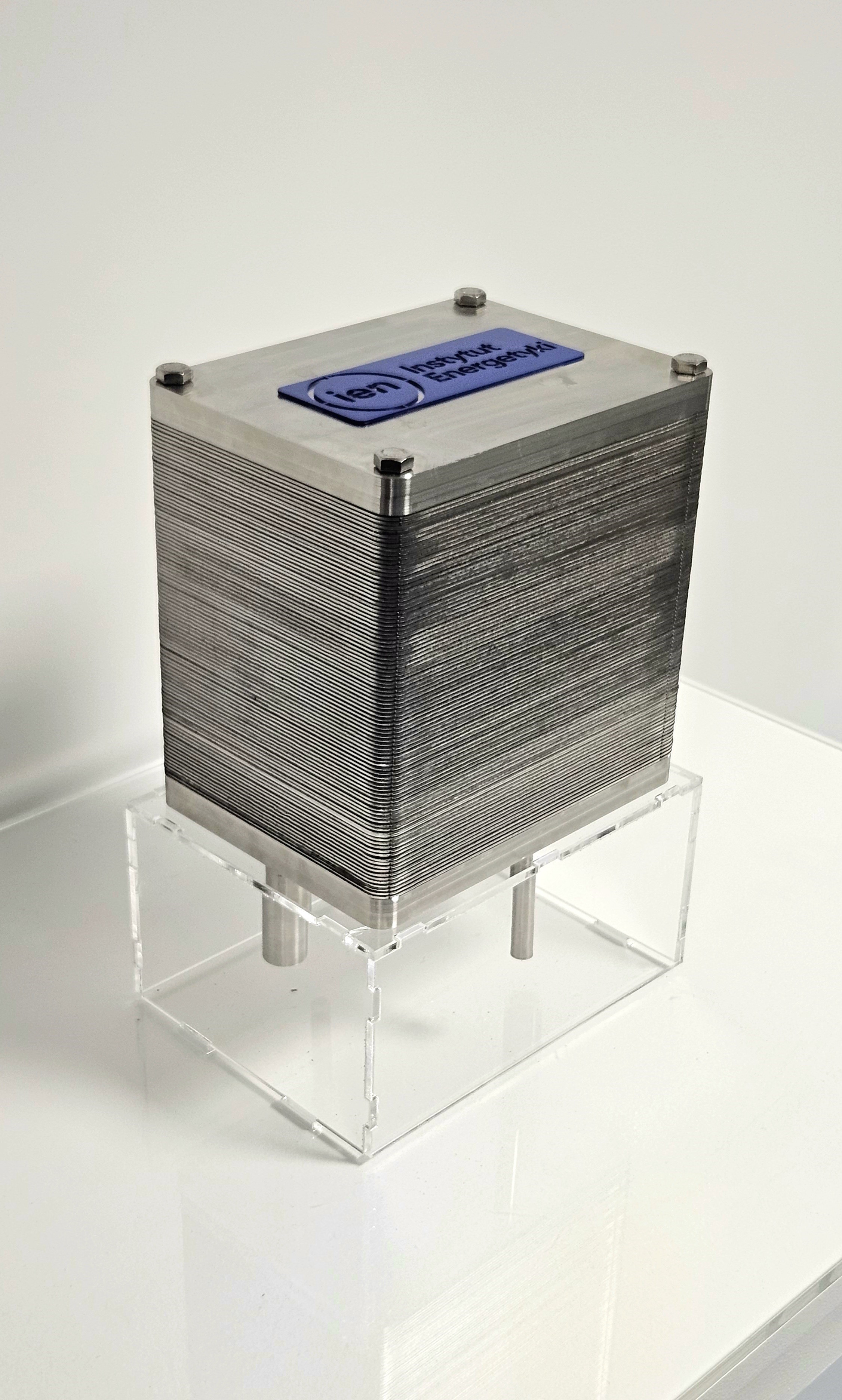

Całość prac w projekcie ukierunkowana została na opracowanie, konstrukcję, badania eksploatacyjne oraz demonstrację długotrwałej pracy (do 3000 godzin) prototypowego, skalowalnego elektrolizera stałotlenkowego wykorzystującego opisane powyżej nowe rozwiązaniach konstrukcyjne i materiałowe. Opracowany i przebadany prototyp SOE klasy 5 kW cechuje się nakładem energetycznym wynoszącym poniżej 42 kWh na kilogram wyprodukowanego wodoru, a zastosowane procesy wytwórcze są dostoswane do przeskalowania do masowej produkcji.